3D打印技术起源于上世纪80年代,如今是一项比较成熟的技术了,广泛应用于珠宝鞋类工业设计、建筑、工程和施工、汽车,航空航天、牙科和医疗产业、教育、地理信息系统 。3D打印可以制造 现在很多机床无法一次性加工出来的零件,号称可能引发第四次工业革命。目前普及的3D 打印机以打印聚乳酸(PLA)、丙烯腈-丁二烯-苯乙烯(ABS)等塑料为主,兼以光敏树脂、 金属粉末打印等,还有极少数巧克力、工业级水泥、陶瓷等3D打印机也逐渐成熟。

失蜡铸造法是我国古代就有的一种用于铸造精密金属器物的方法,具体为,用蜂蜡做成 铸件模型,再用耐火材料填充泥芯和外范,加热后蜡模全部熔化流失,再往内浇灌金属熔液, 便铸成器物。以失蜡法铸造的器物可以做到玲珑剔透,有镂空的效果,故乃至现代其仍用于 铸造金属铸件,称熔模铸造。而现在很多熔模铸造的蜡件为机械加工后再经过人工雕刻,机 械加工本身起点成本较高(需要有机加工的仪器),人工雕刻费时费力,不利于大规模推广。

将以上两种技术结合在一起,使用3D打印技术得到模型进行熔模铸造是一个非常有前景 的方案,市面上确实也已经有相关的技术了。但目前来说大多都是使用光固化3D打印技术, 其中所用到的原料是光敏树脂,目前市场价格为数千元每千克,非常昂贵,且该材料一般具 有一定的毒性,也不利于大规模推广。

由于纯蜡质材料在固化方式上无法使用光固化3D打印机进行打印,在硬度与柔韧性上也 无法做成熔融层积型3D打印机所使用的线材,因此,我们提出了一种参杂的蜡质材料,性质 可以满足作为熔融层积型3D打印的线材使用。同时对现有的熔融层积型3D打印的挤出头改进 优化使得可以挤出蜡丝,完成打印。

3D打印机搭建

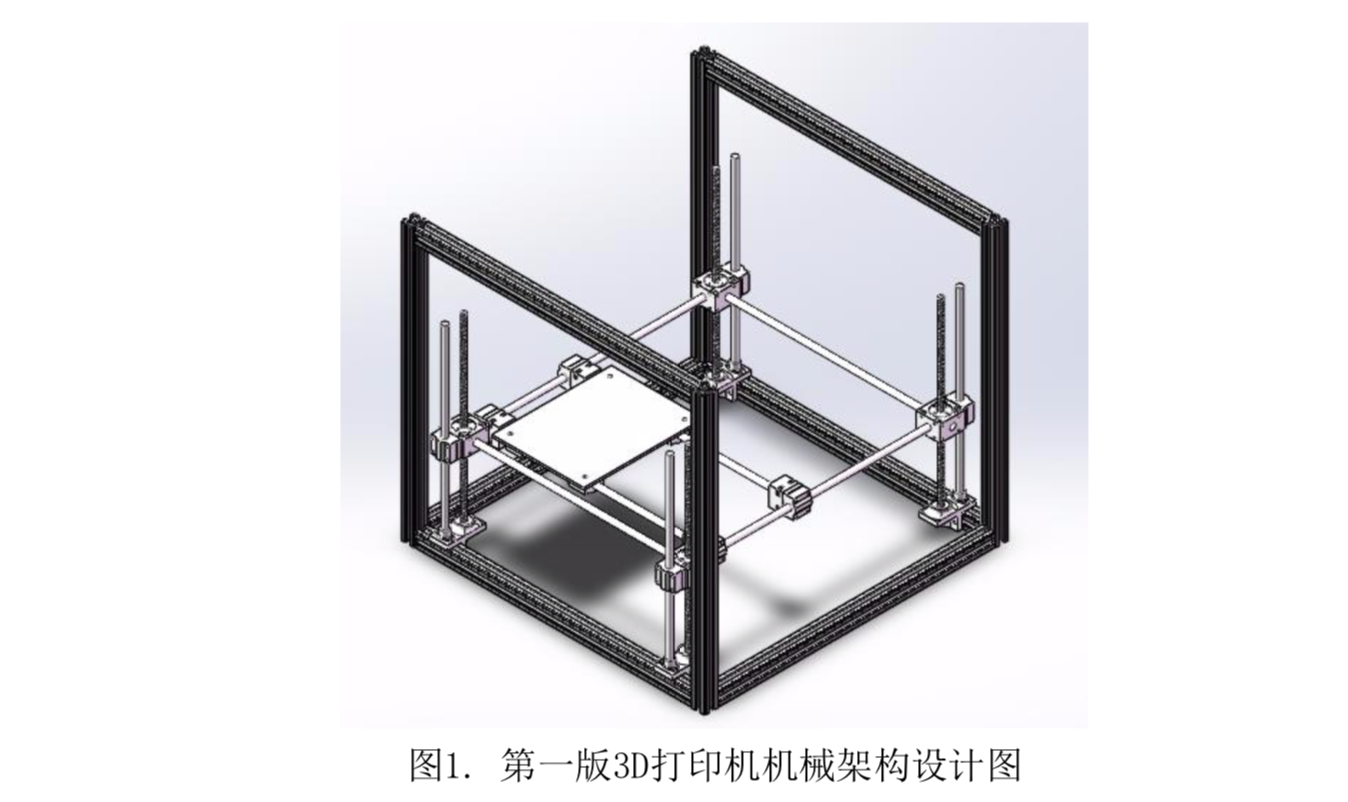

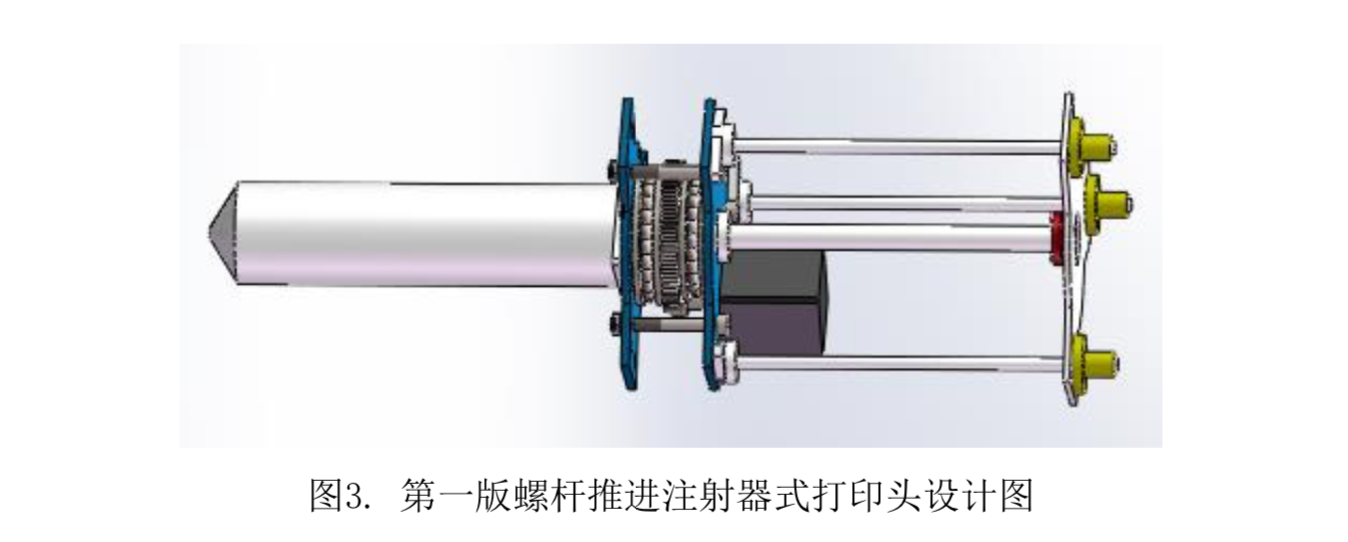

3D打印机机械架构主要有并联臂以及XYZ型两种,其中并联臂的架构只有打印头在移动, 底板固定,XYZ型打印头在YZ轴上移动,底板在X轴上移动或打印头在XY轴上移动,底板在Z 轴上移动。我们第一版设计打印头(图3)是用丝杆推出熔融石蜡完成打印,其中所有打印 所需石蜡材料均要装载在一个注射器内,考虑到这样会导致整个打印头比较重且重心比较高, 如果对打印头进行移动可能会降低打印精度,因此这版打印机的架构是底板进行XYZ运动, 打印头位于整个打印机的上部正中间的位置不动,以此设计出的第一版打印机架构如图1(不 含打印头)。

当完成第一版架构设计时,发现由于底板要进行XYZ轴运动,在可打印面积相同的情况 下造成这种架构的占地面积约是并联臂的四倍,XYZ型的两倍。这并不符合我们最初设想的 桌面级3D打印机。因此,考虑过后我们舍弃了这种方案(还并未搭建出实物即舍弃该方案, 故没有实物图)。

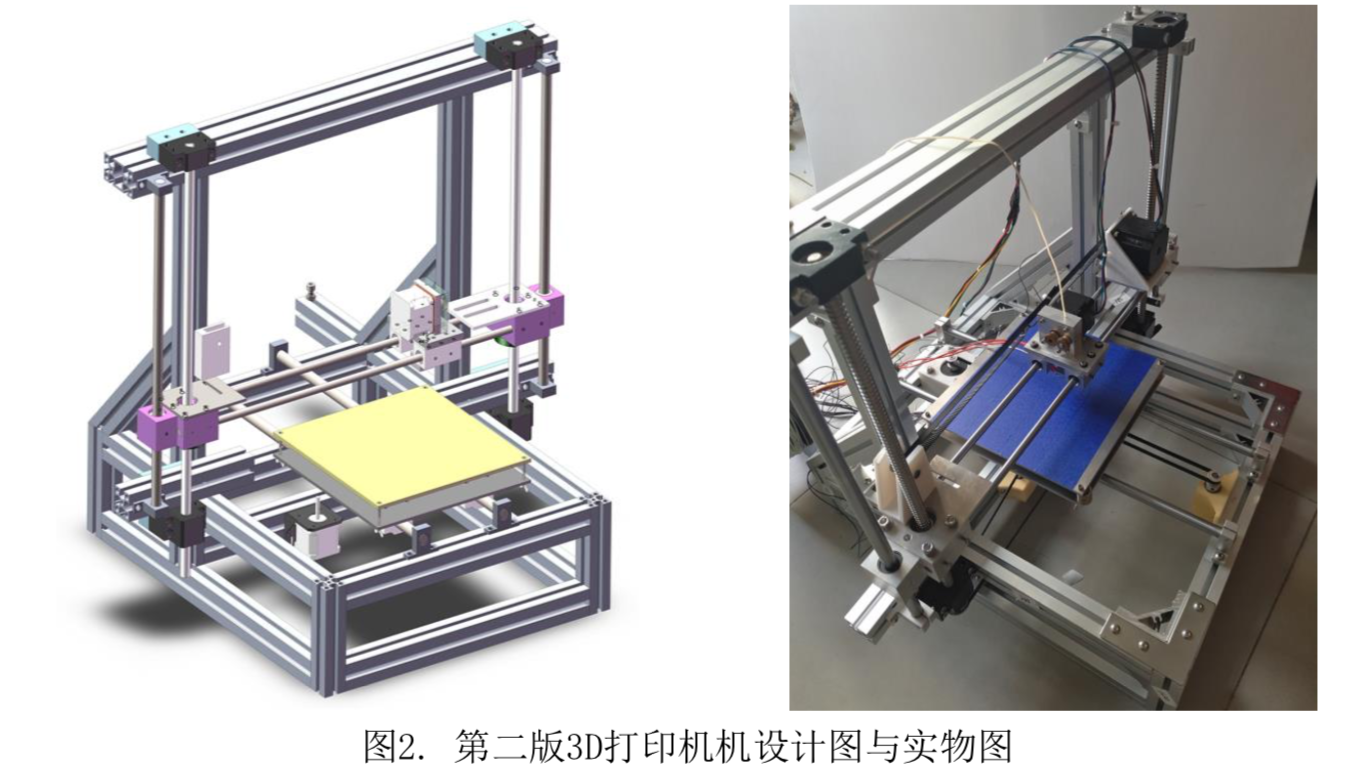

因为第一版机械架构的舍弃,第一版打印头的设计也无法继续使用。因为我们的创新并 不在3D打印机的机械架构上,所以我们分析了市面上已有的几种打印机,还是决定采用XYZ 型,以打印头YZ轴、底板X轴移动为架构。以此我们设计了第二版的3D打印机架构并做出了 实物(图2,包含第二版打印头,此图为最终版本)。经验证此设计是完全可以工作的。

第一版的打印头考虑到石蜡材料很难做成线材,无法采用传统的齿轮挤出完成送料,因 此打算采用螺杆推进注射器的方式(图3)。其中考虑到整体打印头的重量比较大,高度比 较高,原本考虑中设计的电机置于打印头顶部,后来画设计图时将电机置于打印头中部,可 以降低整体的重心。此版打印头从原理上来说也应该是可以工作的,但最后由于第一版3D 打印机的机械架构舍弃,这一版打印头也只停留在设计上并未做出实物。

考虑第二版打印头时,由于3D打印机的机械架构改为XYZ型,那么我们的打印头也应该 采用传统的FDM型打印机打印头,即齿轮挤出线材的方式。对此我们在研究新打印头结构的 同时研究蜡质线材(以下简称“蜡丝”)的配方。由于蜡丝柔韧性和硬度等方面并不适合传 统的齿轮挤出结构(主动轮+被动轮),传统打印头结构由于有一个被动轮,线材夹在主动 轮与被动轮之间,如果夹得太紧容易导致蜡丝断裂,夹得太松容易导致蜡丝一面受力一面滑 动,蜡丝挤出方向将会改变而无法完成送料,因此我们设计了双主动轮挤出结构的打印头保 证线材挤出方向的不变并做出了实物(图4)。

我们以3D打印机开源固件Marlin为基本架构进行修改,包括电机型号,丝杆Z轴层高, 温度传感器参数和运动方式等。由于固件为打印机代码,无法以实物或图片展示,故在此不 做进一步说明

蜡丝配比与特性

通常用作熔模铸造的蜡模采用的是石蜡或铸造蜡,但其性质太软,根本无法制作成蜡丝。 经过调研,发现可以采用石蜡、铸造蜡、乙烯-醋酸乙烯共聚物(EVA)和硬脂酸进行参杂而 制作特性较好的蜡丝。其中石蜡熔点低,融化后流动性好,是做蜡线的主要原料。铸造蜡硬 度高,韧性高,稳定性好,可以提高蜡线的硬度和韧性,有利于维持蜡线形状;收缩率小, 打印出来的物件收缩性小,精度更高。乙烯-醋酸乙烯共聚物防潮耐水性好,耐腐蚀,低温 性能优秀,可以保证蜡线长期存放;回弹性和抗张力高,韧性高,也有利于维持蜡线形状。 硬脂酸具有一定的润滑性,可以保证蜡丝出料的均匀稳定性;同时本身也可以用在精密铸造 中做蜡模使用。

按照石蜡60-70份,铸造蜡20-30份,EVA7-9份,硬脂酸5-7份,经过溶解混合,混炼挤 出即可得到低熔点,高韧性,高稳定性,收缩率小,硬度适中和出料均匀顺畅的蜡丝。

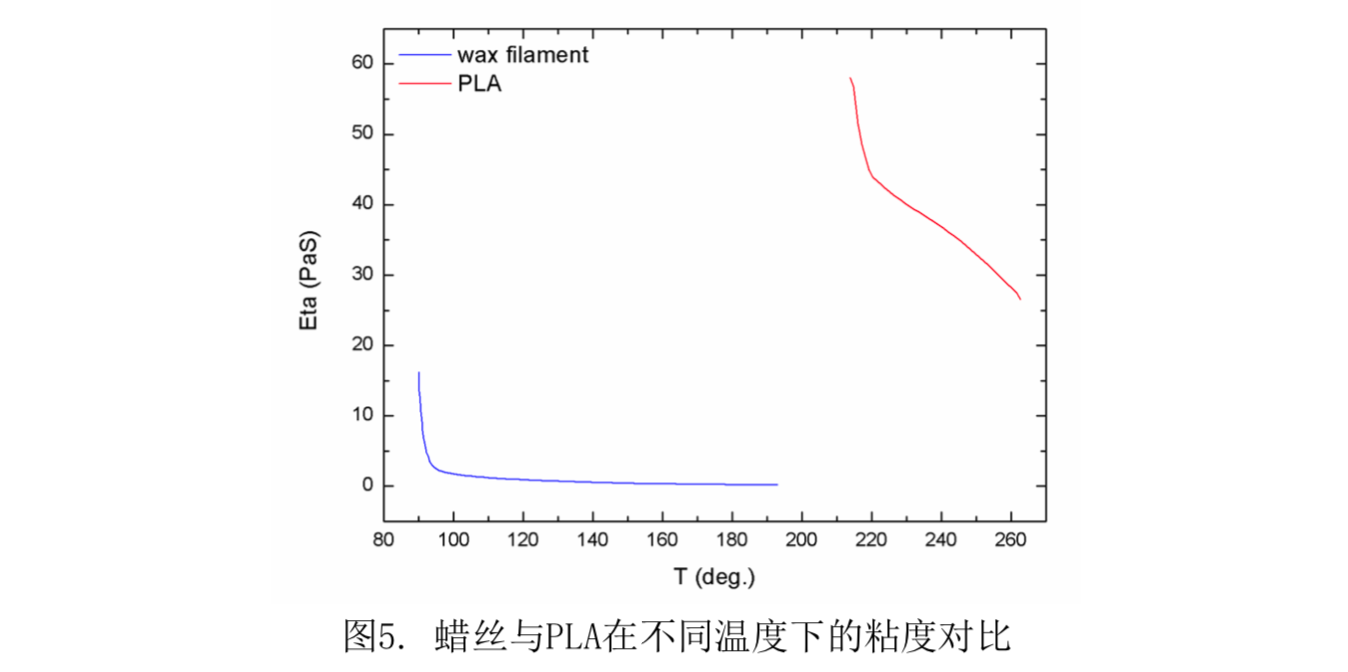

为了验证制作出的蜡丝适用于熔模铸造,我们对蜡丝和PLA做了一组对比实验,用流变 仪测试两种材料在不同温度下的粘度,相同温度下粘度越小证明此种材料流动性越好,越适 用于熔模铸造。得到如下图所示数据(图5)。其中由于PLA在低于200°C下其粘度急剧上升, 而蜡丝粘度极低,无法在一张图里表示,故PLA只给出了200°C以上的数据。数据证明我们的 蜡丝是适用于制作熔模铸造的蜡模。

蜡丝打印条件、精度及打印成品

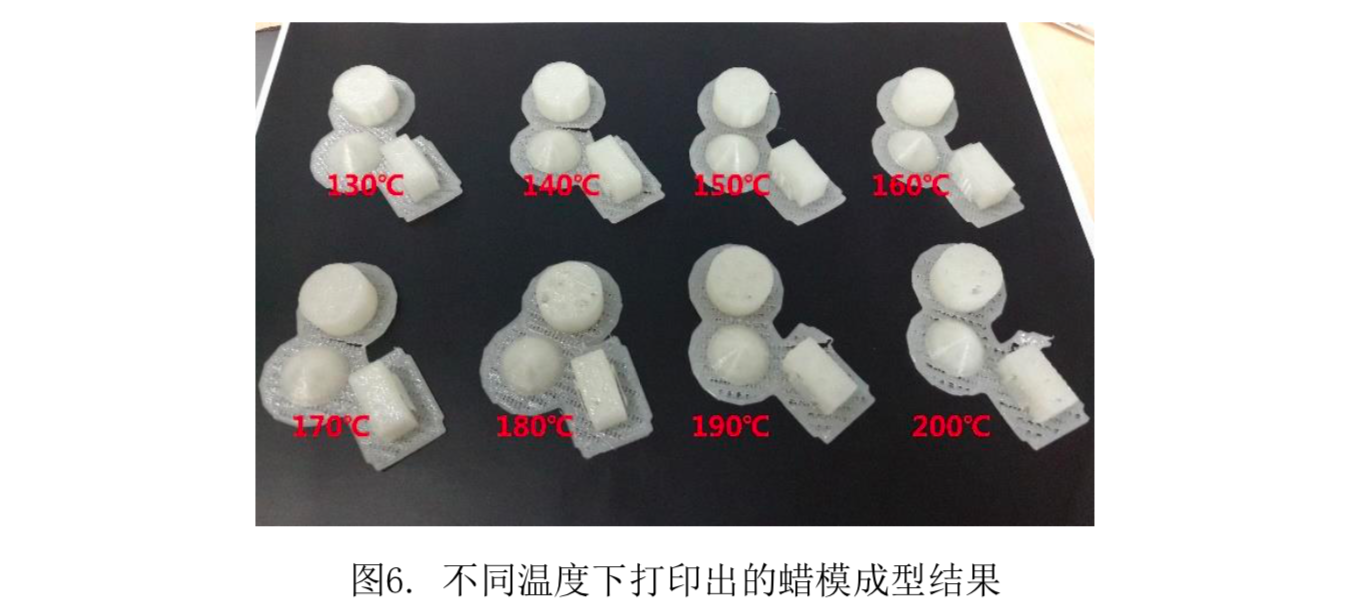

为了探究蜡丝适合的打印条件和打印精度,我们设计了圆柱、圆锥和凹字型三种模型进 行打印测试,分别在130-200°C,每隔10°C进行一个样品打印,顶层封顶三层,得到如下图 所示的模型(图6)

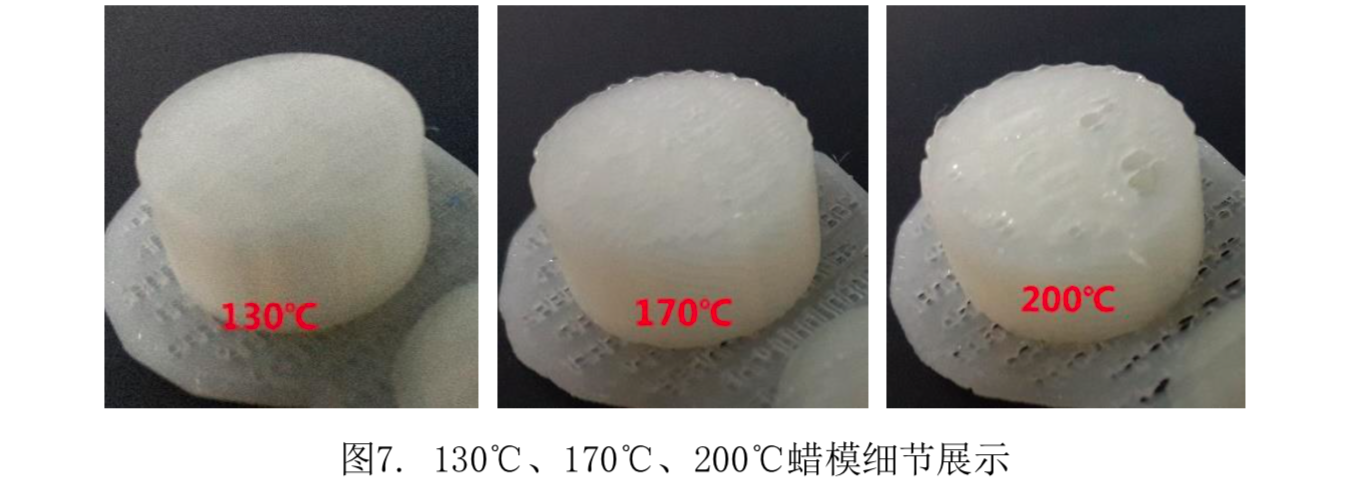

由图中可以看出,该蜡丝在130-200°C范围内均可以打印出模型,这表明该蜡丝可打印 温度比较广,无论在南方北方、夏天冬天等,外界环境改变对蜡丝出料影响小,均可顺利打 印。细节比较不同温度下的蜡模,得到如图7所示(仅展示圆柱体)。

打印结果表明,该蜡丝在130-160°C下打印出的蜡模较好,边缘与封顶都比较光滑,差 别不大,均如图7中130°C蜡模所示。而170°C下蜡模边缘会发生弯曲形成波浪形,但封顶还 是比较光滑的。200°C下的蜡模非但边缘弯曲而且封顶无法完全封住,这是由于蜡丝在高温 下粘度太低在镂空面上很难形成连续的丝状,导致封顶不完全。这种情况可以通过增加模型 的填充密度和封顶层数得到比较好的改善,但这样会同时增加机器的功耗和蜡丝的用量,故 我们之后打印样品的温度均设置为150°C。同时为保证封顶能有比较光滑的面,封顶层数设 置为5层。

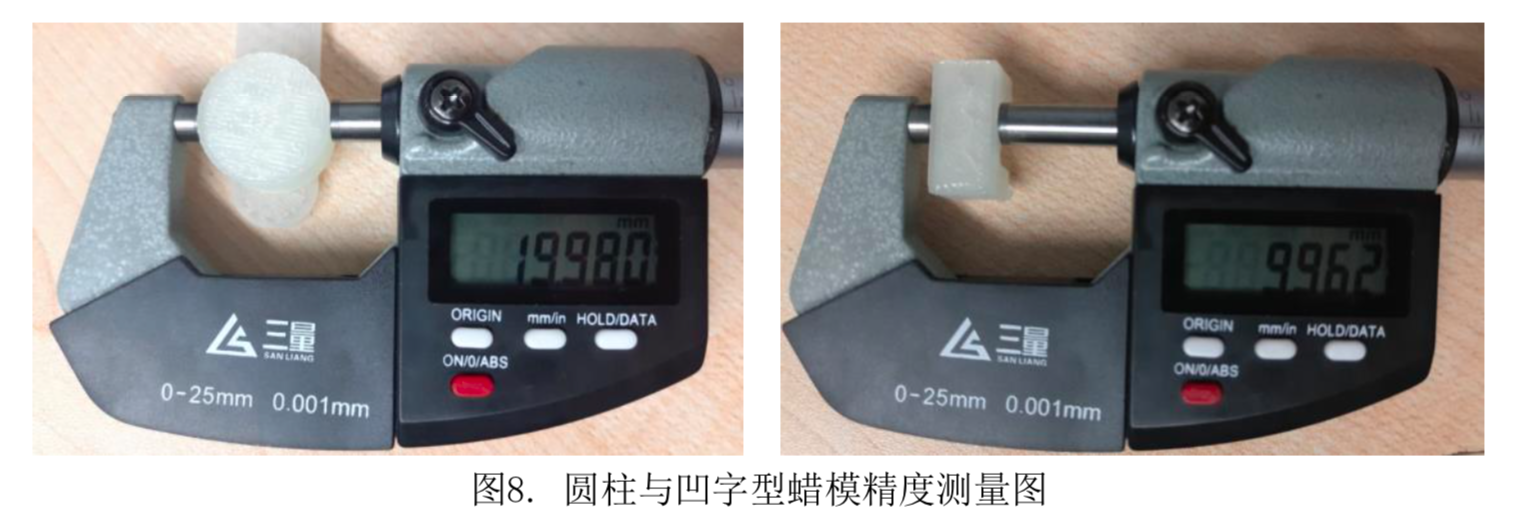

测试圆柱与凹字型蜡模打印精度,得到如图8所示结果,其中圆柱模型设计直径为20mm, 实际19.980mm;凹字型模型设计宽度为10mm,实际9.962mm,精度误差均在0.5%以内,这表 明打印机与蜡丝具有优异的性能。

用150°C,封顶5层的参数打印熔模铸造的蜡件,得到如图9所示样品。由于熔模铸造是 一项比较成熟的的工艺,因此我们直接将蜡件送出外加工得到铸件。

熔模铸造成品

用我们打印的蜡件铸造出铜件的模型如图10所示样品。铸件方式为先将蜡件固定在蜡架 上,再浇注石膏后抽真空将石膏内气体抽空,由于我们的样品填充密度仅为15%,导致模型底/顶面大部分面积悬空,其表面较软,抽真空将蜡模内部空气抽出后石膏对蜡件表面施加 压力导致表面未接触支撑的地方部分凹陷,最终造成铸造的铜件表面有凹坑,这种情况可以 通过增加顶层层数和填充密度得到有效改善。

总结

本项目设计的3D打印机及蜡线达到了最初设想的性能,可打印出用于熔模铸造的蜡件, 同时在合适的打印条件下打印出的蜡件精度较高,表明较为光滑。然而该3D打印机也存在一 定的不足,比如打印悬空结构需要打印支撑的时候,悬空结构与支撑接触的表面粗糙度较大, 需经过打磨才能用于熔模铸造或铸造完需要打磨才能达到比较好的表明光滑度。同时设计该 3D打印机时,为方便制作,降低研发周期和成本,该打印机框架零件均采用标准铝型材,这 就造成了3D打印机质量与体积都比较大的缺点,不过这部分我们考虑之后可以采用钣金件重 新设计制作新的框架,可以有效弥补这方面的不足。

总的来说,3D打印机应用于熔模铸造是一项非常有前景的项目,本项目将会继续对我们 的3D打印机进行优化设计,在降低蜡模的制造成本的同时也能提高打印精度,争取在竞争激 烈的市场上占据一席之地。